Látogatás Kielben, az ELAC gyárában

2013. november 4., hétfő, 15:45

ELAC hangfal hifi high end hangfal gyár ELAC gyár gyárlátogatás beszámoló

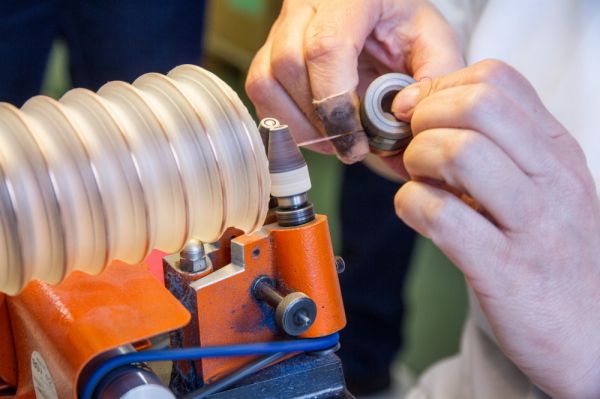

A következő teremben már a dobozok összeszerelése zajlik. Ám még mielőtt a dobozok felé vennénk az utunkat, megállunk egy pillanatra, mert az ajtó közelében vár ránk pár alkatrész, amit közelebbről is megnézhetünk. Végre láthatunk pár mozzanatot a szendvics membránok összeszereléséből. Itt kiderül az is hogy a membrán két rétege között nem csak egy, de két ragasztó típust is használnak, egyedi minta szerint felhordva azt. Természetesen a minta és a ragasztók anyagi is titkos.

Az összeszerelés közben végre megnézzük, hogy a hangfalak belsejébe is jut-e azokból a csavarokból, amikre rá lett írva a cég neve? Bizony, bent is ilyenek vannak! Mondhatnánk, hogy ez azért van így, hogy egy esetleges kókler javítást könnyebb legyen észrevenni, de nem. Ez tényleg csak a mi szórakoztatásunkra van, no meg egy picit azért is, hogy az összeszerelést végző munkások vidáman mosolyoghassanak ránk egy marék csavarral a kezükben.

Az összeszerelő sor végén, egy kis szobába érkezik minden hangfal, ahol műszerek sokasága várja őket. Mindegyiket összevetik a referencia hangfal adataival. A frekvenciatartományban mérteltérés az ottjártunkkor gyártott hangdobozok esetében bőségesen belül esett 1 dB-en. Arra, hogy ezt hogyan sikerül megvalósítani, a hangszórókat összeszerelő teremben derült fény. Természetesen az egyes alkatrészeket már beszerelés előtt is műszeres vizsgálatnak vetik alá és a kapott eredmények alapján osztályozzák is őket, de nem úgy, mint egy kínai gyárban, ahol tucat termékek készülnek. Itt nem az a kérdés, hogy A vagy B minőségű az alkatrész. Egyértelmű, hogy ami nem teljesíti az elvárásokat az nem lesz beszerelve. Azt vizsgálják, hogy az egyes alkatrészek, sajátosságaik alapján, hogyan fognak legjobban összeilleni? Vagyis a méréskor eldől, hogy egy mélysugárzó mely elektronikával és magassugárzóval kerül majd egy dobozba. Ha pedig az alkatrészek valamely sajátosságában bármiféle, a véletlenszerűtől eltérő tendencia látszik, akkor megvizsgálják a gyártás folyamatát, hogy mi okozhatja az eltérést?

Egy kicsit látványosabb az a rész, ahol a hangszórók terhelhetőségét vizsgálják, megfigyelve azt, hogy például a csatlakozók és tekercsek közötti lengőkábel nem ütközik-e a membránnak, illetve azt, hogy a pille és a gumiperem a tervezettnek megfelelően viseli-e az extra terhelést? Ez az a hely, ahol kivételesen szaga is van a munkának, ugyanis itt egy-egy hangszórót a rendeltetésszerűnél nagyobb terhelésnek is kitesznek, ami persze látványnak sem utolsó. A membrán elképesztően nagy kilengését egy stroboszkóppal figyelik. A gumiperem betörés nélkül tűri a hatalmas kilengést, ami nagyon nagy dolog. Hasonló terhelés után egy átlag hangszóró már romokban lenne. A kiugrott tekercs lassan szálló füstje óvatosan kerülgetné a membrán betört szélét és a szakadt gumiperemet. Az ELAC hangszóró azonban vidáman tűri mindezt.

Rendes szakújságíróhoz méltó módon, mi elszórakoznánk még itt órákig is, kipróbálva, hogy különböző típusok mit bírnak, de tovább kell haladnunk, mert látni szeretnénk a JET 5 magassugárzók gyártását is!

Az egész gyárlátogatás egyik legizgalmasabbnak ígérkező része a JET 5 magassugárzók készítésének megtekintése volt. Ez az, amit az ELAC szigorú titokként véd, és amiről tudtuk előre, hogy nem lesz fotónk. Bár gyártás bizonyos fázisai, mint például a robot által végzett ragasztás, nyilvánosak, a lényeg rejtve kell maradjon, ezért mi sem írhatjuk le, hogy miként is zajlik a folyamat.

Bár az ELAC gyárában pattogós, sietős munkának sehol nem láttuk nyomát, itt azonban a szokásosnál is finomabb és óvatosabb mozdulatokkal történik minden. Maga a technika, amit használnak, van annyira összetett, hogy nekünk is csak a harmadik magassugárzó összeszerelését nézve esett le, hogy mi is zajlik a szemeink előtt. Nem varázslat, de az biztos, hogy a munkát végző kollégák a cég legféltettebb kincsei közé tartoznak.

A közeli helyiségben, ahol ezeket a speciális hangszórókat mérik, már ismerős látkép fogadott minket. Műszerek, szerszámok és tálcákon sorakozó alkatrészek tömege, no meg a szakemberek, akik mérnek, összeillesztenek, megint mérnek és ellenőriznek. Az egyértelmű, hogy a JET magassugárzók gyártása egyike a legkifinomultabb munkafolyamatoknak. Nem véletlen, hogy a Bugatti és a Porsche is használta már ezeket az alkatrészeket!

A túra következő szakasza, egy szinttel lejjebb, a pincében zajlott. Míg a földszinti részen, túravezetőnk valóban egy túrát vezetett, addig itt inkább visszafogni próbálta a csapatot! Itt ugyanis nem sokat törődtünk, az elsőnek elénk táruló apró 301.2 hangszórókkal, hanem sietve folytattuk utunkat a terem hátsó traktusába, ahol minden alkatrész felsorakozott egy FS 609 CE összeszereléséhez. Kitartó agitálás után sem álltak neki a helyiek, hogy kedvünkért azonnal összeszereljenek egy párat a típusból, pedig biztosan találtunk volna rá vevőt. Az igazság azonban az, hogy az FS 609 egy olyan modell, aminek a gyártása csak egy bizonyos darabszám mellett gazdaságos. Az oldallapként használt alumínium ugyanis olyan technológiával készül, ami nem alkalmas egy-egy darab elkészítésére. A svédországi gyárban, egy hatalmas gép sajtolja azt, nem is akármilyen nyersanyagból. Ha pedig a gép elindul, akkor bizony egy jókora adagra elegendő nyers idom kikerül belőle. Amikor több kell, akkor ez a művelet megismételhető, de nem lehet csak kettővel, vagy néggyel több hangfalhoz elkészíteni az oldallapot! Drága a gyártás és drága a különleges nyersanyag is, amit az ELAC mellett az olyan, űrkutatásban érdekelt cégek és szervezetek vásárolnak, mint amilyen a NASA is.

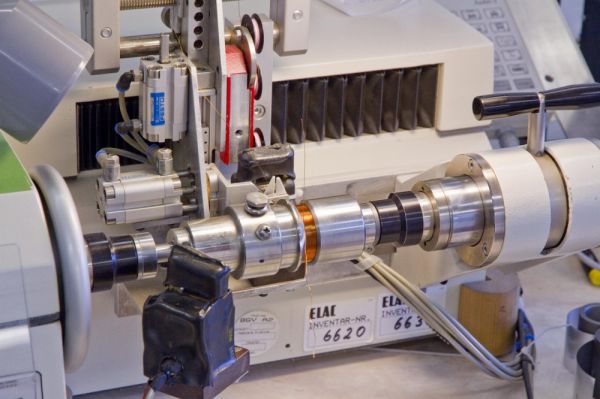

Túravezetőnk a 4Pi magassugárzó alkatrészeinek bemutatásával és az összeszerelés rövid magyarázatával enyhítette bánatunkat. A 360°-os magassugárzó alapja a 0,006 milliméter vastagságú alumínium membrán, ami egy hatalmas neodímium mágnes körül rezeg, akár 53 kHz-en is. Ez a membrán olyan vékony, hogy a puszta érintésével is használhatatlanná lehet tenni, ám nem ez volt a legnagyobb kihívás a gyártás kapcsán, hanem egy olyan transzformátor elkészítése, ami akár ilyen magas frekvenciákat is képes jó minőségben továbbítani. Ez pedig egy újabb alkatrész, amit megcsodálhattunk, de a működésének mikéntje titok maradt.

A kuszának tűnő folyosókon bolyongva eljutottunk egy olyan terembe is, ahol apró ELAC hangkeltőket szerelnek össze, de ahol hangdobozoknak nyomát sem láttuk. Most azonban még erről sem árulnánk el többet. Hamarosan, egy külön beszámoló keretében még visszatérünk rá.

Ezzel nagyjából a gyártás bemutatásának végéhez értünk, ám így is előttünk volt még néhány érdekes apróság.

Az épület egy távoli sarkában, messze minden dolgozótól, egy hangszigetelt szobában dorombol sok-sok aktív mélysugárzó. Itt terhelik, tesztelik, gyötrik a különböző típusokat, mert a megbízhatóság legalább annyira fontos, mint a hangminőség. Innen pár méterre, egy klímakamra van felállítva, ahol az alkatrészeket és nyersanyagokat tesztelik. Külön vizsgálva, hogy az egyes komponensek miként viselik a sós levegőt, a hideget, hőséget, párát és szárazságot. Ha szükséges, akár változtatnak is kicsit egy-egy típuson, annak megfelelően, hogy azt majd hová szállítják. Így megesik, hogy némelyik célországba, ahol jellemzően sós tengeri levegő uralkodik, csak teljesen lakkozott alumíniumot küldenek.

A gyár területén található még a szerviz is, ahol az esetlegesen meghibásodott vagy sérült termékeket javítják. Persze vidáman dicsekedett a szerelő, hogy a legtöbb gond forrása a nem rendeltetésszerű használatból fakad. Magyarán a pezsgővel, vagy sörrel leöntött, a felborított, az ujjal benyomott hangszórójú és 230 V helyett 110 V-ra kapcsolt tápegységű példányok landolnak a kis műhelyben. Mindez szép, mi viszont inkább annak örülünk, hogy a gyár maga javít és nem egy megbízott szerviz. Nem mintha azokban nem lenne bizalmunk, de mégis csak más, ha ugyanott zajlik, ahol a gyártás is. No meg az ELAC jó néhány olyan alkatrészt is használ, amit jó minőségben nem lehetséges javítani, csak cserélni. Azt pedig már fentebb is leírtuk, hogy az alkatrészek, a hangszórók és elektronikák nem találomra kerülnek bele egy-egy hangfalba, hanem előzetes válogatás alapján, párokat alkotva.

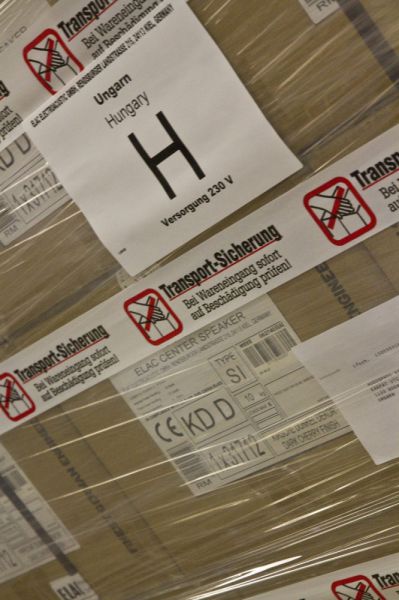

A látogatás végső állomása a raktár volt, ahol csak egy rövid sétát tettünk. Sok szép hangfal, ami mind dobozában rejtőzve várja, hogy útra keljen és boldoggá tegyen egy zenerajongót.

A látogatás végső állomása a raktár volt, ahol csak egy rövid sétát tettünk. Sok szép hangfal, ami mind dobozában rejtőzve várja, hogy útra keljen és boldoggá tegyen egy zenerajongót.

Az ELAC központjában töltött idő utolsó perceiben, még csendben beszabadultunk a fejlesztők irodájába, ahol csupa olyan dolog volt az asztalokon, amiket nekünk nem lett volna szabad meglátnunk. Így azt sem árulhatjuk el, hogy bizonyos alkatrészekből 3D nyomtatással készítenek prototípusokat. Az is titok kell maradjon, hogy láttunk itt ismerős dobozt is, számunkra ismeretlen hátlap kialakítással, új csatlakozókkal felvértezve. Olyanokat, amik talán éppen az Audio & Vision SHOW 2013 alkalmával fognak bemutatkozni a hazai közönség előtt. No de a viccet félretéve, érkezésünkkor itt valóban sietős mozdulatokkal letakartak néhány rajzot és félkész terméket. Itt rendkívül fontos és komoly munka zajlik.

A látogatásunkat egy közös ebéddel zártuk, ahol egy kicsit jobban is megismerhettük vendéglátóinkat. Hallhattunk történeteket ausztriai gyermekkorról, lengyel kereskedőkről, Vonyarcvashegyen és Budapesten töltött napokról. Érdekes volt látni, hogy az észak-németországi gyárban látott mosolyok mögött hol egy-egy igazi közép-európai történet, hol meglepő kulturális közelség áll. Miközben mi élveztük az ízletes gombát, a helyiek csak nevettek, hogy errefelé valahogy mindenbe sikerül azt bele csempészni, majd közösen dicsértük az olasz konyhát és az Unicum kiválóságát. A nevetések között elfogyasztott, kiadós ebéd után, egyvalami mindenképpen leszűrődött a látottakból.

Összehasonlítva azt, ahogyan a kieli szakemberek dolgoznak, azzal, ahogyan például egy nagy Philips vagy Samsung gyárban folyik a munka, feltűnő, hogy itt nincsen sietség, jól látható, hogy minden egyes alkatrész különös odafigyeléssel készül. Éppen csak a mozdulatok rutinossága és határozott ritmusa árulkodik róla, hogy itt termelés zajlik és nem valami öncélú, művészi tevékenység. Kielben a hangfalak tényleg kézzel készülnek, a fejlesztések nagyon is valósak.

További cikkek:

Hangfal teszt, hifi teszt, erősítő teszt, házimozi teszt, fejhallgató teszt | av-online.hu

Hangfal teszt, hifi teszt, erősítő teszt, házimozi teszt, fejhallgató teszt | av-online.hu